随着新能源汽车爆发式增长,我国即将迎来首轮动力电池退役高峰。据工信部预测,2025年退役电池量将突破78万吨。在这一背景下,河南巨峰环保凭借自主研发的废锂电池处理设备,构建了从回收到再生的全流程技术体系,成为推动行业绿色转型的核心力量。

一、行业痛点倒逼技术升级

传统废锂电池处理存在三大瓶颈:

安全风险:人工拆解易引发电解液泄漏爆炸

资源浪费:湿法冶炼金属回收率不足85%

二次污染:氟化物废气与重金属渣土处理难

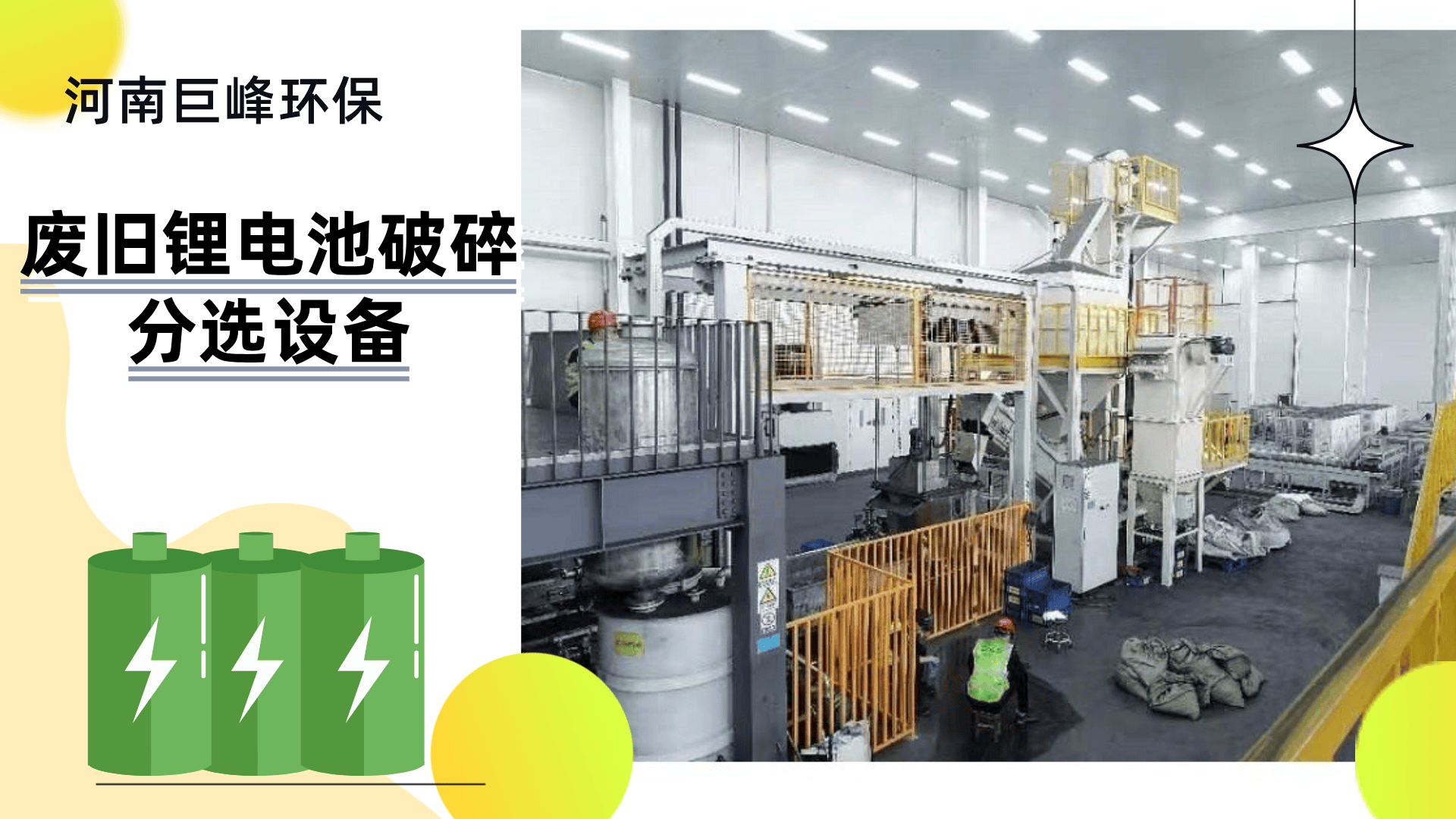

河南巨峰环保创新推出的智能化处理设备,通过无氧破碎系统与定向分离技术,实现安全高效回收,金属综合回收率提升至98.2%。

二、巨峰设备核心技术突破

该废锂电池回收处理设备采用阶段处理工艺:

1. 全封闭破碎分选系统

氮气保护破碎舱杜绝燃爆(氧含量<0.5%)

涡电流+高压静电分选,铜铝分离纯度达99.3%

2. 电解液回收装置

深冷冷凝技术回收DMC/EC溶剂(回收率92%)

氟化氢催化转化系统实现无害化处理

3. 膜电极分离单元

超声波剥离技术保持隔膜完整性

正负极粉料回收率超97%

4. 智能控制中枢

工业4.0级中控平台实时优化工艺参数

区块链溯源系统满足新国标监管要求

三、经济环保效益双提升

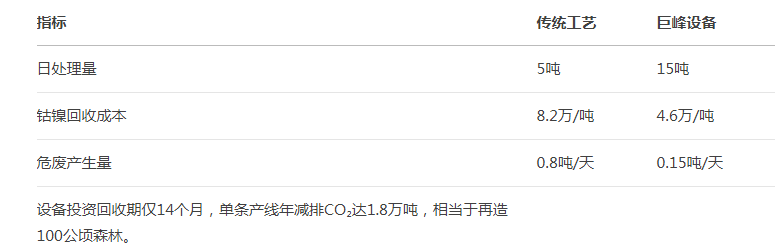

以巨峰环保某客户实际运营数据为例:

日处理量提升了200%,钴镍回收成本降低了44%,危废产生量降低了81%。

四、技术赋能产业升级

2024年,河南巨峰环保推出模块化处理设备3.0:

创新柔性产线设计,兼容三元/铁锂/固态电池处理

引入AI视觉分选,识别精度达0.1mm级

能耗再降28%(专利余热循环系统)

行业前瞻

随着《新能源汽车动力蓄电池回收利用管理办法》正式实施,河南巨峰环保正联合中科院开发等离子体修复技术,目标将正极材料直接再生率提升至95%。公司总经理在近期行业峰会表示:“我们将持续迭代废锂电池处理设备,助力构建千亿级城市矿山开发体系。”