在“双碳”目标推动下,锂电池产业链的绿色循环发展成为行业焦点。作为锂电池负极材料的关键组成部分,石墨粉的再生修复技术成为降本增效与环保转型的核心突破口。河南巨峰环保科技有限公司凭借自主研发的锂电负极石墨粉再生修复设备,成功破解行业痛点,为动力电池回收领域注入创新动能。

一、技术痛点催生市场需求

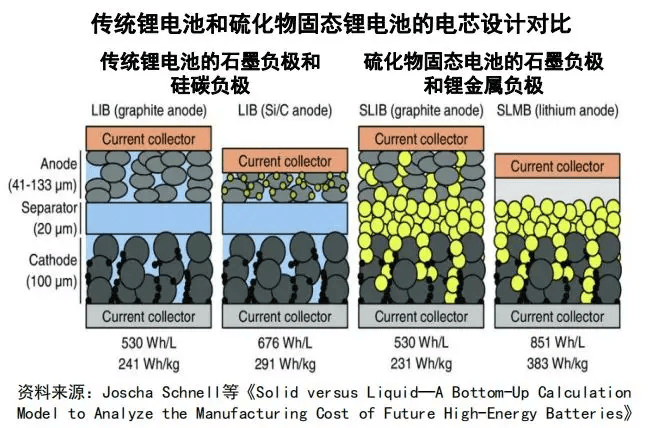

传统锂电池回收过程中,负极石墨粉因高温碳化、结构损伤等问题,难以直接循环利用。若采用填埋或焚烧处理,不仅造成资源浪费,还会产生环境污染。而通过物理化学修复技术恢复石墨微结构,可使其电化学性能达到新料标准的90%以上,显著降低电池生产成本。河南巨峰环保精准捕捉市场需求,推出全自动化再生修复系统,实现从“废料”到“再生料”的高效转化。

二、巨峰设备核心技术解析

河南巨峰环保的再生修复设备融合四大创新模块:

智能分选系统:采用光谱识别与气流分选技术,精准分离石墨粉中的金属杂质与残留电解液,纯度提升至99.5%;

微结构修复舱:通过可控气氛高温处理,修复石墨层间结构缺陷,恢复其嵌锂能力;

表面改性单元:利用等离子体活化技术,在石墨表面构建导电网络,提升倍率性能;

数字化控制平台:实时监测温度、压力等20余项参数,确保工艺稳定性和产品一致性。

经第三方检测,再生石墨粉首次库伦效率达94%,循环寿命超过800次,完全满足动力电池生产要求。

三、环保效益与经济效益双赢

巨峰环保的设备单条产线年处理量可达3000吨,相比采购新石墨粉,企业成本降低40%以上。以年产10GWh的电池厂为例,采用该技术每年可减少碳排放约1.2万吨,相当于种植6.5万棵树木的固碳量。目前,该设备已在国内多家头部电池回收企业投入使用,客户反馈能耗较传统工艺下降35%,综合收益提升显著。

四、技术迭代助力行业升级

河南巨峰环保持续加大研发投入,2023年推出的第六代设备新增AI质量预测功能,通过大数据模型提前预判修复效果,成品率提升至98%。同时,模块化设计支持柔性生产,可适配不同粒径、类型的负极废料处理需求。公司技术总监表示:“未来将联合科研院所开发低温修复工艺,进一步降低能耗,推动锂电回收向‘零碳工厂’目标迈进。”

结语

在新能源产业高速发展的背景下,河南巨峰环保以技术创新驱动资源循环,其锂电负极石墨粉再生修复设备不仅填补了国内技术空白,更在全球市场展现出竞争力。随着电池退役潮的到来,巨峰环保将持续深耕绿色制造领域,为构建可持续的锂电生态体系提供坚实支撑。