在新能源汽车产业高速发展的过程中,锂电池再利用将成为重要新兴产业,众多技术和装备仍处于发展初期。对锂电池再利用的广阔前景,有这样的一个动力锂电池带电干法回收新技术,设计的各种锂电池带电破碎分选回收生产工艺,该技术以带电破碎为主题思路,具有运行稳定、美观大方、节能环保、产量大省人工等优点,并与长沙矿院的湿法冶金新技术相联合、研制出各种锂电池带电回收利用全套生产装备。

到底什么是动力锂电池带电干法回收呢?

电池带电干法回收是指不通过溶液等媒介,直接实现材料或有价金属的回收。其中,主要使用的方法有物理分选法和高温热解法。

该技术无二噁英、无飞灰、无焚烧废渣、无有害气体产生和无重金属污染

(1)物理分选法

物理分选法是指将电池拆解分离,对电极活性物、集流体和电池外壳等电池组分经破碎、过筛、磁选分离、精细粉碎和分类,从而得到有价值的高含量的物质。Shin等提出的一种利用硫酸和过氧化氢从锂离子电池废液中回收Li、Co的方法中,包括物理分离含金属颗粒和化学浸出2个过程。其中,物理分离过程包括破碎、筛分、磁选、细碎和尾气的冷却、喷淋、过滤、气雾分离、沸石蜂窝活性炭的吸附,

该物理分选回收极粉不仅仅回收率高、纯度也高, 而且运行稳定、生产成本低,铝铜纯度也较高带电回收还使电得到了二次利用。该技术无二噁英、无飞灰、无焚烧废渣、无有害气体产生和无重金属污染,各种资源得到了较大的利用

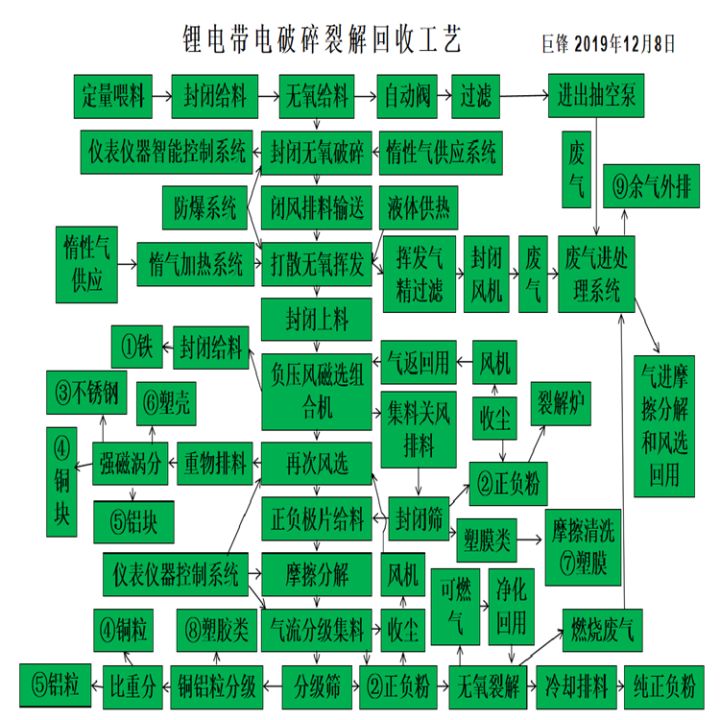

动力锂电池物理回收技术——巨峰环保

动力锂电池物理回收技术——巨峰环保 锂电池物理回收技术设备——巨峰环保

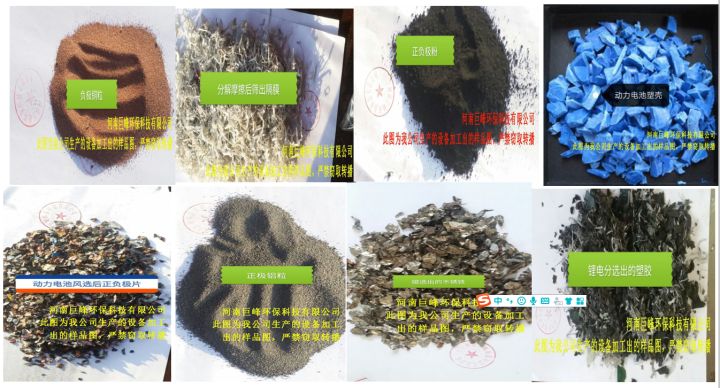

锂电池物理回收技术设备——巨峰环保 带电的锂电池经过回收后的金属——巨峰环保

带电的锂电池经过回收后的金属——巨峰环保

(2)高温热解法

高温热解法是指将经过物理破碎等初步分离处理的锂电池材料,进行高温培烧分解,将有机粘合剂去除,从而分离锂电池的组成材料。同时还可以使锂电池中的金属及其化合物氧化还原并分解,以蒸汽形式挥发,然后再用冷凝等方法收集。

带电锂电池经闭氧给料进入贫氧破碎,在进入送至循环风选,比重分选与磁涡分选把铁、铝块、铜块、不锈钢和塑壳分出,选出极片,隔膜,塑胶类等进无氧裂解炉,裂解系统注惰性气再加热使炉内保持无氧状态,锂电池正负极极片电解液在炉内放电发热,同时裂解的可燃气与分选废气进行燃烧,对炉进行加热,从而达到了电池电能裂解可燃气,分选废气,电解液的综合热值利用,裂解后的正负极片进入摩擦脱粉系统,脱粉后在经气流分选、收尘、筛选、比重分选,把极片分为正负极粉、铜粒、铝粒。裂解燃烧后的废气处理(冷却、收尘、喷淋、气雾分离、吸附过滤、烟囱排放等)达标排放。经过一系列的工序把锂电池分为铁、铝块、铜块、不锈钢、塑壳、正负极粉、铜粒、铝粒。

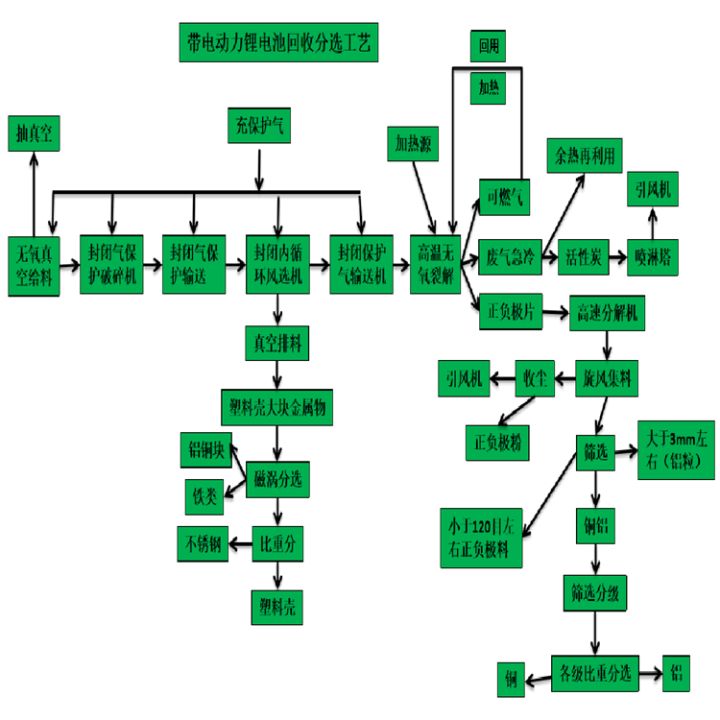

带电锂电池物理回收技术工艺——巨峰环保

带电锂电池物理回收技术工艺——巨峰环保 高温热解技术——巨峰环保

高温热解技术——巨峰环保

(3)分选高温裂解结合法

废旧锂电池回收工艺各有优劣,目前已经有联合并优化多种工艺的回收方法研究,以充分发挥将各种回收方法的优势,实现经济利益。

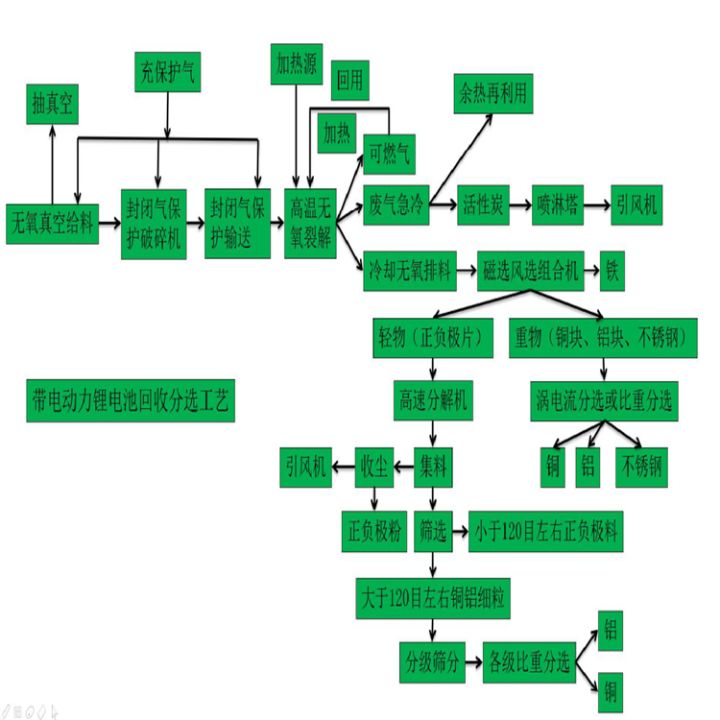

带电锂电池经无氧给料进保护气体贫氧破碎设备,破碎后再经贫氧条件下输送至再无氧裂解炉系统中进行裂解,带电破碎物料在炉内放电发热电能再利用,高温裂解电解质、塑膜、塑胶和粘合剂裂解的可燃气与破碎废气进行燃烧,对炉进行加热,达到了电池综合热值利用,裂解物料经磁选风选机、金属分选,把铁、铝块、不锈钢和铜块分选出,极片料进高速摩擦,裂解后极粉与铜铝箔已无粘合力,在摩擦分离后经过收集、筛选、比重分选、把极粉、铜和铝进行分离,燃烧尾气经处理(冷却、收尘、喷淋、气雾分离、吸附过滤、烟囱排放等)达标外排(因在无氧条件下从而抑制二恶英等有害气产生和氧化);经过一系列的工序把锂电池分为铁、铝块、铜块、不锈钢、正负极粉、铜粒、铝粒。

带电锂电池物理回收技术流程图——巨峰环保

带电锂电池物理回收技术流程图——巨峰环保 技术设备

技术设备